Робота над помилками. "Людський фактор" в умовах складу

Як і чому виникають помилки?

У будь-якому бізнесі людський фактор має вагоме значення, і цим не можна нехтувати. Персонал на складі нерідко припускається помилок, що може спричинити серйозні збитки. І причини можуть бути різні: порушення інструкцій і технологій в процесі оптимізації, недостатній рівень автоматизації та ін.

Робототехніка в якійсь мірі може бути надійніше людини, але відсутність абстрактного мислення, об'єктивне сприйняття навколишнього середовища та безліч інших факторів, які властиві людині, для машини є недоліком. Наприклад, на складі співробітник може візуально розпізнати пошкоджений товар або невпорядкований вантаж, що непідвладно зробити роботу. Робот-кладовщик ідеальний при виконанні однотипних завдань, він безпомилково здатний виконувати чітко вибудувані операції. Але при цьому вартість їх в рази перевищує вартість ручної роботи персоналу.

У кожному бізнесі існують процеси, при яких використовуючи ручну працю не можна виключити помилки і тут не обійтися без автоматизації.

Щоб знизити кількість помилок на складі, як правило, вдаються до використання терміналів збору даних, але це працює за умови оцифрованої інформації і, якщо всі виробничі процеси налагоджені. Ефективність роботи залежить наскільки підготовлений персонал, вивірені дані і т.д. В першу чергу необхідно менеджерам правильно організувати робочий процес.

До появи помилок в управлінні призводить порушення міжнародного стандарту менеджменту якості ISO 9001:2015, основні з них, наприклад:

До появи помилок в управлінні призводить порушення міжнародного стандарту менеджменту якості ISO 9001:2015, основні з них, наприклад:

- при прийнятті рішення ігнорують факти та покладаються на чиїсь думки;

- допоки не проаналізовані причини, пробувати виправити ситуацію;

- нестача ресурсів;

- відсутність необхідної кваліфікації (навички, підготовка, досвід) у співробітників, яким доручають роботу.

Потрібно врахувати і те, що менеджер працює в умовах багатозадачності й обмежених ресурсів, а значить ймовірність помилок існує. Щоб мінімізувати помилки, необхідно дотримуватися міжнародного стандарту. До помилок з боку менеджера може призвести нечітко поставлена задача, відсутність розуміння, що необхідно зробити виконавцю, а це позначається на результативності роботи.

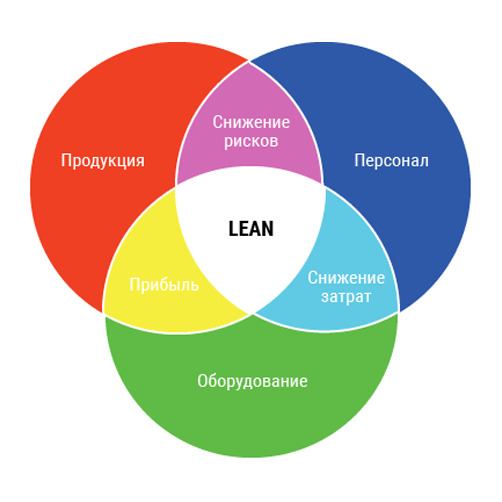

Оптимізуємо процеси

Значно знизити кількість помилок в роботі можна шляхом безперервного поліпшення всіх процесів. Наприклад, в Tablogix застосовують план дій (action timing plan) - відпрацьовуються пропозиції співробітників, використовують метод Парето й інструменти lean-менеджменту. Такими діями об'єднується колектив, оптимізується робота в структурних підрозділах.

Серед основних підходів боротьби з помилками можна виділити:

Zero Tolerance (Gemba) — навчитися приймати рішення на місці по ситуації. На складі потрібно контролювати точність і хід роботи. Так, якщо в якійсь зоні безлад, то це неодмінно призведе до низької продуктивності, наприклад, при комплектації замовлення. Даним методом пропонується фіксувати помилки, і потім проводити заходи щодо виправлення та відстеження ситуації в подальшому після виправлення.

Система 5S (Lean Management) — це алгоритм для усунення зауважень і організації робочого простору. Такий підхід передбачає створення найкращих умов для виконання операцій, дотримання порядку, чистоти й оптимізації складських процесів на п'яти правилах:

- Сортуй;

- Створюй;

- Сміття геть;

- Стандартизуй;

- Систематизуй и збережи досягнуте

План дій (Action and Timing Plan) — інструмент контролю, що передбачає план дії з послідовними етапами досягнення мети.

Пропозиції щодо поліпшення (Employee Improvement Suggestions) — цей підхід дає можливість співробітникові запропонувати варіанти, наприклад, оптимізації в структурованій формі. У разі досягнення мети, він може бути заохочений за рахунок бонусної системи.

Лист безперервних поліпшень (Continuous Improvement Worksheet) являє собою спрощену форму вищевикладеної пропозиції (Employee Improvement Suggestions), такий лист кріпиться до стенду. Співробітники вписують у відповідні поля пропозиції як знизити ризик помилки і оптимально побудувати робочий процес.

Гурток якості (Quality Team Circles) - це свого роду стратегічна сесія для співробітників всіх рівнів. На таких зборах колективу проводять дискусії та наради за підсумками минулого тижня, наприклад, що можна поліпшити і на що звернути особливу увагу. Роблять замітки викладених зауважень, і формують план дій по їх покращенню.

Шість сигм (Six Sigma) - метод оптимізації процесів за рахунок статистичної оцінки фактів і даних, використовується набір різних інструментів якості. Розроблена ця концепція компанією Motorola ще в 80-і роки.

Метод чотирьох діаграм (QOS Methodology) включає наступні кроки:

- Визначте мету і відстежуйте тренд за допомогою діаграми, звіряйте ефективність показників.

- Зробіть аналіз проблем за методом Парето. Діаграма покаже, які найбільші помилки створюють несприятливу тенденцію.

- Побудуйте план дій коригування помилок.

- Контроль за виконанням.

Аналіз (Failure Mode and Effects Analysis, FMEA) — виявлення найбільш критичних сегментів в процесах методом аналізу видів і наслідків відмов з метою управління якістю.

Метод 8D ґрунтується на пошуку першопричини помилки і розробки рішення, щоб не повторити її. Такий метод є першим кроком до підвищення якості та надійності продукту, який не задовольняє клієнта.

Звіт необхідний для запобігання повторних помилок. Дослідження, аналіз і зроблені коригувальні дії будуть використовуватися, як відповідь у вирішенні проблеми.

Бенчмаркінг (Benchmarking) або еталонне тестування - такий метод необхідний, щоб мінімізувати помилки на прикладах інших компаній. Розуміючи помилки інших, не доведеться вчитися на своїх. Даний аналіз допоможе поліпшити власну роботу, що підвищить ефективність функціонування бізнесу в цілому.

Комунікація — це основний спосіб запобігання помилок.

Мотивуйте співробітників покращувати свою роботу, вдаючись до наочних прикладів. Наприклад, показники ефективності та продуктивності можна розмістити на стенді. Статус того чи іншого показника буде мотивувати персонал підвищити їх або сконцентруватися на роботі без помилок, щоб не підводити інших і т.д.

Це далеко не всі аспекти роботи над помилками, деяким компаніям, щоб підвищити ефективність роботи складу, наприклад, досить замінити WMS-систему, якщо спочатку розглядалися рішення на платформі 1С. У будь-якому випадку, головне розуміти свої потреби і це буде запорукою успіху.