Симуляция и 3D моделирование склада: что нужно знать заказчику

Метавселенные, виртуальная реальность, симуляция прочно входят в жизнь бизнеса. О задачах и возможностях 3D-моделей, создании прототипов объектов, их тестировании и демонстрации работы рассказывает Сергей Головко, инженер по разработке концептуальных решений отдела автоматизации Sklad Service.

Метавселенные, виртуальная реальность, симуляция прочно входят в жизнь бизнеса. О задачах и возможностях 3D-моделей, создании прототипов объектов, их тестировании и демонстрации работы рассказывает Сергей Головко, инженер по разработке концептуальных решений отдела автоматизации Sklad Service.

В чем преимущества симуляции и 3D-моделирования склада перед классическими расчетами?

В основе обоих лежит работа с массивами данных, математика и физика процессов. Но 3D-моделирование – это прежде всего симуляция и визуализация проекта, позволяющая увидеть работу потенциального склада с прогнозированием на год в перед. Простыми словами, принимать решение о переоборудовании, запуске склада или его участка стало проще: заказчик предоставляет данные и формулирует запрос, а инженеры моделируют различные ситуации и выдают результаты в виде эффективных решений. Таким образом, заказчик видит работу объекта еще до инвестирования в определенное оборудование и технику.

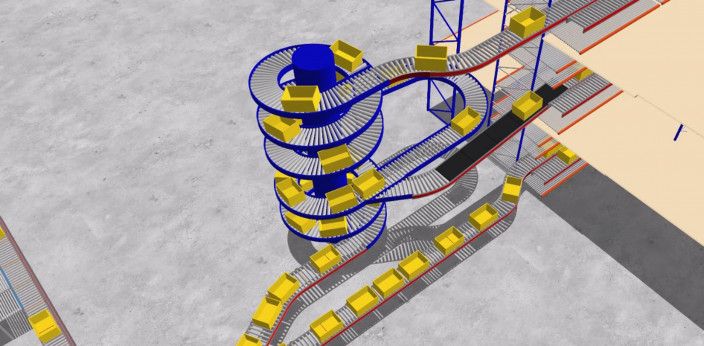

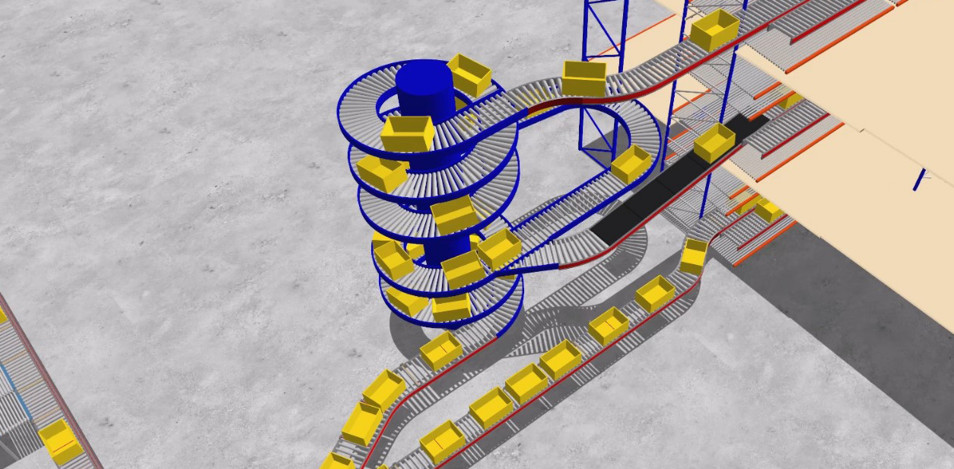

Например, используя программное обеспечение Emulate 3D, мы разрабатываем 3D-макеты, которые демонстрируют работу на разных участках объекта и показывающие, насколько все синхронизировано, что произойдет с процессами при пиковых нагрузках, на каких участках может быть эффект «бутылочного горлышка» и как этого избежать.

То есть идея не только в качественно проведенных расчетных работах и моделировании процессов, но и в предоставлении визуального ряда заказчику. Видеодемонстрация работы спроектированной 3D модели – это то, что понятно всем, а не только инженерам. Инвестору не нужно обладать глубинными знаниями в математике, чтобы понять, как будут работать объекты при заданных параметрах. Это главное преимущество 3D-моделирования: исключение ошибок обычных 2D-моделей. Ошибок, в результате которых могут неоправданно увеличиться сроки реализации проекта.

Приведите примеры задач, решенных с помощью 3D-моделирования?

Например, в одном из проектов мы заменили схему подачи пустых поддонов на линию автоматического формирования паллет с продукцией. Заменив подачу с паллетных конвейеров на подачу с помощью шаттл-кара и проверив пропускную способность такой схемы, пришли к выводу, что в условиях корректно отлаженного процесса ее хватает для решения задач заказчика. Это позволило сэкономить 30 м паллетного конвейера с учетом дорогостоящих трансферов. Обновленная схема помогла избежать необходимость использования дополнительного захвата на каждого из 8 роботов.

Из недавних проектов: симуляция работы конвейерного лифта, который перемещает вертикально пластиковые ведра с лакокрасочными материалами. Лифт передавал ведра с конвейера на конвейер. Нюансом данного проекта было то, что для увеличения производительности лифта использовались две аккумуляционные зоны на конвейерном сегменте непосредственно лифта. Оказалось, что лифт не выполняет необходимую пропускную способность, если в него заложена упрощенная логика системы, и принимает и отдает ведра по одному. 3D-моделирование визуально и количественно показало, что простой аккумуляционный процесс замедляет работу лифта. Как следствие, принято решение улучшить настройку логики системы, что позволило скорректировать и уточнить бюджет для конечного потребителя.

Какие исходные данные необходимы для 3D-моделирования?

Исходные данные существенно зависят от отрасли, в которой работает заказчик. Для удобства коммуникации мы разработали специальные чек-листы, которые заполняет заказчик в начале проектирования. Базовые данные: типы и параметры продукции (товаров, транспортных единиц); реальные и желаемые потоки товаров, то есть сколько и каких товаров поступает и выбывает со склада; формализация процессов, которые нужно оптимизировать.

Но сначала – проведение глубинного системного анализа данных, аудита процессов склада. Это заказчик может сделать как самостоятельно, так и с помощью наших специалистов. В любом случае первоочередным есть установление потребностей – к чему компания стремится и чего хочет достичь. Обычно это уменьшение долгосрочных инвестиций в результате освобождения человеческого ресурса от монотонных и малоэффективных операций: сокращение штата или перевод его на более эффективные операции. Еще одной целью может быть расширение производственных мощностей, что требует повышения эффективности процессов складирования, транспортировки и обработки товаров.

Если предположим исходных данных нет, как тогда?

Откровенно, при отсутствии реальных исходных данных, их нужно хотя бы эмпирически определить. В таком случае мы делаем скетчи, которые позволяют заказчику увидеть модель склада в 3D и понять, какие именно данные и для чего нужно предоставить.

Любое отсутствие данных приводит к неправильному проектированию. Из-за незначительного нюанса весь концепт может оказаться неправильным и малоэффективным. Поэтому важно в процессе проектирования привлекать к процессу обсуждения как можно большее количество специалистов службы заказчика и постоянно валидировать, согласовывать с ними полученные данные.

Вы говорили о симуляции и видеодемонстрации. А как насчет виртуальной реальности?

Если мы говорим о симуляции процессов, то она происходит после 3D-моделирования. В зависимости от программного обеспечения разработку симуляционных моделей можно сделать даже без 3D-моделирования: нужно задать параметры расстояний, скорости оборудования. Есть разные методы, но они менее показательны. Каждый из них релевантен на разных этапах проектирования. Еще до процесса разработки 3D-макета можно построить график потоков и на их основании приступать к проектированию в 3D.

Относительно виртуальной реальности (VR), я могу отметить, что особую ценность технология приобретает, когда проводят тестирование эргономики рабочих станций, обучают рабочих пользоваться оборудованием.

Сформулируйте, пожалуйста, несколько советов потенциальным заказчикам?

До того, как начинать проектирование, надо провести аудит склада. Определиться с основными потребностями. Проанализировать данные. Вовлечь как можно больше специалистов в процесс. Организовывать рабочие визиты на аналогичные объекты, чтобы учесть имеющийся опыт. Уделять внимание параметрам единиц хранения и происходящим с ними процессами. Привлекать строителей и архитекторов на ранних этапах, если планируется новое здание: различные строительные ограничения, указанные в генплане и касающиеся пожарной безопасности, могут существенно влиять на конфигурацию склада. Советы не сложные, главное их соблюдать.